Условия эксплуатации материалов в агрессивных средах неизбежно заставляют пользователей задумываться о специальной защите целевых предметов и конструкций. Это могут быть строительные, производственные, а также бытовые технические и другие объекты, требующие обеспечения стойкости перед враждебными воздействиями. Одним из наиболее эффективных способов решения данной задачи является плакирование. Это один из способов наружного покрытия деталей и конструкций, который в наше время переживает новый виток развития.

Общие сведения о технологии

Вам будет интересно:Сухостойный период у коров: кормление, особенности, продолжительность и нормы содержания

Вам будет интересно:Сухостойный период у коров: кормление, особенности, продолжительность и нормы содержания

Основной целью плакирования является создание на поверхности заготовки покрытия, которое могло бы обеспечивать заданные проектом защитные функции. В числе последних можно назвать огнеупорность, биологическую стойкость, морозостойкость и т.д. В некоторых случаях добавляются и новые свойства наподобие изоляционных качеств или повышения электро- и теплопроводности. Что такое плакирование с точки зрения практической реализации?

Это процесс наращивания новых технологических и функциональных слоев на поверхности, который может выполняться разными способами. Речь может идти и о непосредственном покрытии или накладке, но принципиальные отличия имеет именно способ образования слоев. Классические подходы к плакированию предполагают термомеханическое формирование защитной оболочки, но сегодня с появлением новых материалов меняются и методы структурного устройства защитных покрытий.

Особенности плакирования

Вам будет интересно:Медиахолдинги России: перечень, описание, особенности функционирования

Вам будет интересно:Медиахолдинги России: перечень, описание, особенности функционирования

Образовать на поверхности условного изделия функциональное покрытие позволяет и обычная краска с тем или иным набором свойств. Плакирование же относится к способам внешней защиты, предполагающим вторжение в структуру целевой поверхности. Данный эффект слияния функционального слоя и основного материала как раз достигается термическим воздействием, которое может выражаться в разных формах. По этой причине плакирование поверхностей металла часто сопровождается температурно-временной сваркой с последующей деформацией заготовки.

Еще одной принципиально важной особенностью плакирования является его многослойность. Структура образуется не однородным пластом того или иного защитного материала, а несколькими разнородными пластами, которые имеют разное функциональное направление. Причем часть слоев может иметь общее функциональное назначение (огнеупорность, температурная стойкость, биозащищенность), а другая часть выполняет специальные задачи внутри структуры покрытия, например создает адгезивную основу для сцепки слоев плакирования.

Техника выполнения плакирования

Операция плакирования может выполняться как в отдельном формате, так и в рамках общего технологического процесса производства или обработки детали. В обоих случаях базовый метод реализации технологии предусматривает послойное нанесение сплавов на целевую поверхность. Применительно к металлам эта операция выполняется в ходе горячей прокатки, волочения или прессования. На этапах соединения пластов технология плакирования предусматривает выполнение термической деформации, при которой создаются условия для диффузии горячей заготовки.

Таким способом могут накладываться и сплавляться целые группы металлов, среди которых - сталь, медь, алюминий, коррозионно-стойкие сплавы и т. д. На современном этапе развития технологии также практикуется включение полимерных самостоятельных слоев и модификаторов, улучшающих отдельные свойства нанесенного покрытия.

Применение плакирующей ленты

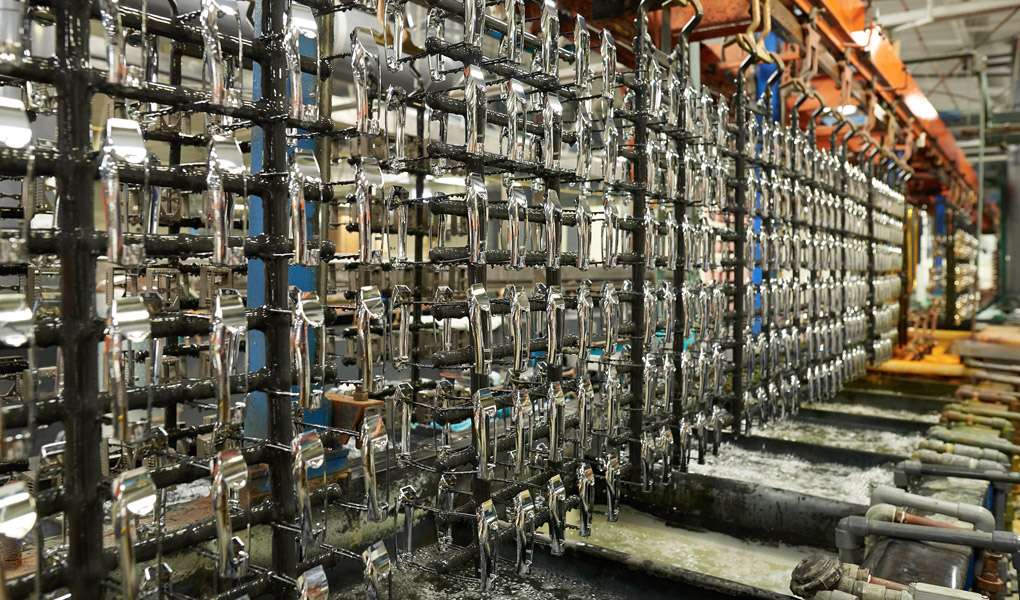

В целях оптимизации технологического процесса плакирования была разработана концепция укладки готового многослойного покрытия. Его представляет биметаллическая лента, которая содержит в своей структуре несколько разнородных пластов, полученных в результате холодной прокатки. Основу данной заготовки составляют как черные металлы, так и композиционные материалы, в чистом виде применяющиеся машиностроительной, электротехнической, пищевой, химической и другими отраслями промышленности.

В качестве основы для ленты почти всегда используется низкоуглеродистая сталь, благодаря которой осуществляется основной процесс плакирования – это своего рода промежуточная связка, расплав которой соединяет заготовку и функциональное покрытие ленты. К слову, отличия многослойных лент такого типа не ограничиваются подходом к структурному устройству покрытия и охватывают спектр задач новых слоев. На плакирующей оболочке изначально могут размещаться рабочие узлы и детали наподобие токоподводящих контуров, наконечников, биметаллических контактов, ножей-разъединителей, электротехнических зажимов и т.д.

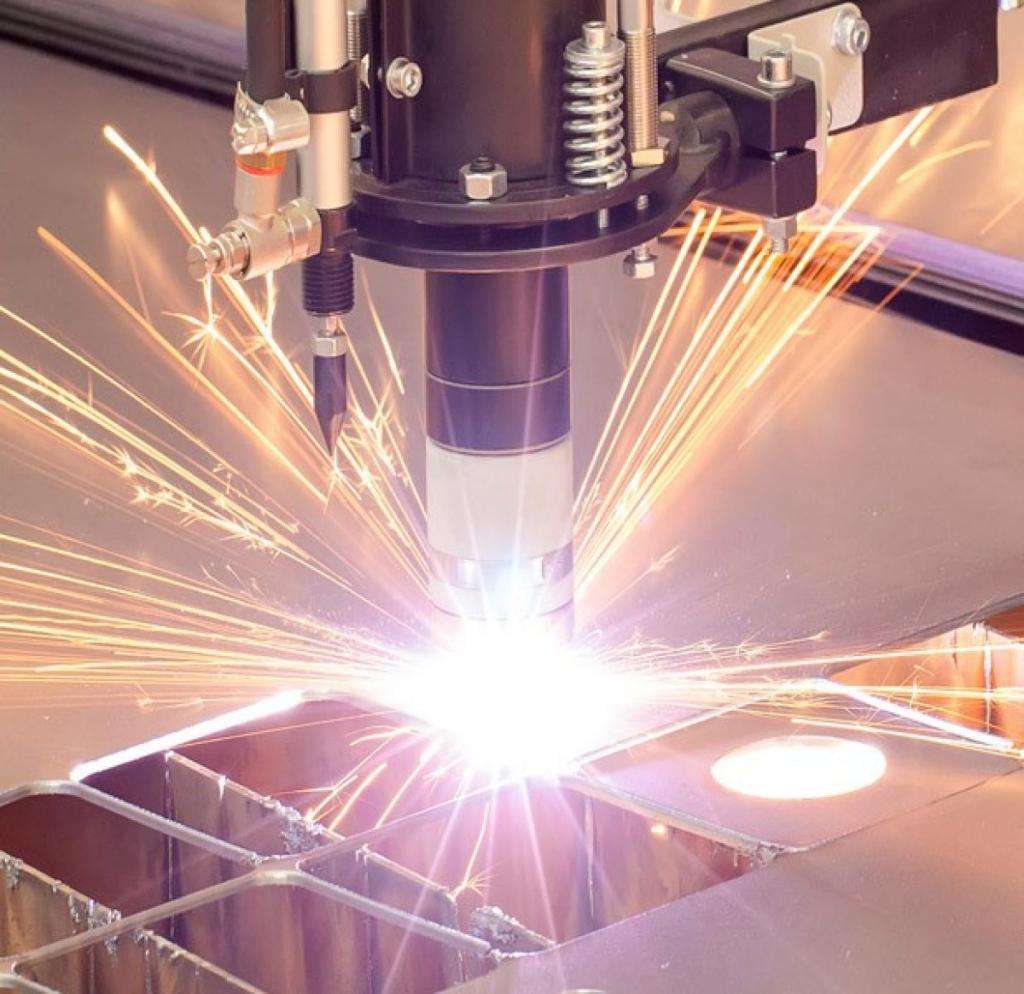

Лазерная техника плакирования

Перспективное направление технической реализации плакирования с принципами газовой сварки. В качестве термического источника применяется лазерный луч, обеспечивающий состояние расплава заготовки и активного материала. Сырьем для лазерного плакирования обычно выступает порошок, который можно сравнить с флюсом, применяемым в газовой сварке. Это основа расплава, образующая в результате лазерного воздействия тонкий функциональный слой. Что касается газовых смесей, то их подача играет вспомогательную роль для защиты рабочей зоны от негативного воздействия кислорода.

Плакирование порошков

Сыпучие смеси из хрома, вольфрама и никеля могут рассматриваться и в качестве самостоятельной основы для плакирования, необязательно связанной с технологией лазерного расплава. Комбинированные порошковые смеси, специально подобранные под определенный набор функций, наносятся на металл методом химического плакирования. Это транспортная реакция переноса частиц в ионном расплаве на щелочной основе.

Непосредственно процесс покрытия расплавленным порошком выполняется 30-40 мин при температурном режиме порядка 700°С. Сложность данной технологии в условиях производства заключается в необходимости подключения габаритного специализированного оборудования с тиглями и высокотемпературными печами.

Восстановление плакирующего слоя

Как и многие другие виды покрытий, плакирующая основа со временем разрушается, требуя восстановления или ремонта. Частичная коррекция многослойных покрытий выполняется посредством газотермического, электротермического или плазменного напыления. Основу для напыления может представлять тот же флюс из композитных материалов или металлических сплавов. Все большее распространение получают и средства жидкостно-восстановительного плакирования.

Это специальные составы, которые содержат ультрадисперсные или растворимые металлы, их соединения или сплавы. После нанесения под действием определенных температур или химических реакций происходит полимеризация раствора, и через несколько часов обновленное покрытие может вводиться в режим полноценной эксплуатации.

Заключение

Во многих сферах народного хозяйства, промышленности и строительства требуется особая модификация применяемых материалов, однако в силу экономических и организационных условий не все способы улучшения характеристик целевой заготовки могут быть использованы. Современные методы плакирования также остаются недоступными для многих потенциальных потребителей в силу высокой стоимости и технологической сложности их реализации.

С другой стороны, пример многослойной ленты показывает, что вполне возможно одновременное повышение эксплуатационных качеств покрытия и упрощение процесса его формирования на поверхности конечного изделия. Впрочем, подобные инновации пока встречаются только в отдельных отраслях, связанных с выпуском электротехнической продукции.