В основе фреттинг-коррозии лежат физико-химические процессы, протекающие на молекулярном уровне. На первом этапе преобладает электрохимическое разрушение. В зоне контакта металлов (или металла с неметаллом) образуются окислы, из-за которых активизируется механический износ. Эти два процесса тесно связаны между собой и влияют на прочностные характеристики сборочных узлов. Явление фреттинга изучается исследователями уже более века, но его прогнозирование еще плохо развито.

Описание

Вам будет интересно:Пресс-подборщик ПРФ-110: технические характеристики и эксплуатация

Вам будет интересно:Пресс-подборщик ПРФ-110: технические характеристики и эксплуатация

Фреттинг-коррозия представляет собой одну из разновидностей самопроизвольного разрушения металла. Этот процесс возникает на границе плотно соприкасающихся пар металл-металл или металл-неметалл. Характерной его особенностью является наличие колебательных перемещений малой амплитуды. Фреттинг-коррозии подвержены не только углеродистые стали, но и коррозионностойкие.

Для возникновения данного явления достаточно циклической амплитуды величиной всего 0,025 мкм. Максимальное ее значение может составлять 200-300 мкм. Внешне разрушение проявляется в появлении мелких язв, натиров, вырывов, цветных пятен, порошкообразного налета на контактной поверхности.

Оксидообразные продукты коррозии стальных деталей имеют различную окраску – от красноватой до темно-коричневой. Это зависит от марки материала и условий эксплуатации. Они не могут выйти из области контакта вследствие малой амплитуды колебаний взаимного перемещения поверхностей, в результате чего усиливается их абразивное действие.

Вам будет интересно:"Фреш-авто": отзывы покупателей об автосалоне, расположение филиалов, советы автолюбителей

Вам будет интересно:"Фреш-авто": отзывы покупателей об автосалоне, расположение филиалов, советы автолюбителей

Наиболее негативным последствием данного явления является усталостное разрушение деталей. Способность воспринимать циклические нагрузки в узлах при этом снижается до 5 раз.

Особенности изнашивания

У фреттинг-коррозии имеются следующие отличия от других видов износа и разрушения:

- Повреждение металла происходит в условиях возвратно-поступательного движения.

- Локализация повреждений – только в зоне контакта деталей.

- Низкая скорость перемещения в трущейся паре.

- Разрушение окисных пленок происходит, в основном, за счет тангенциальных (касательных) сил.

- Разрыв мостиков сварки при схватывании поверхностей приводит к отрыву атомов и появлению усталостных трещин.

- Оторвавшиеся частицы металла быстро окисляются на воздухе.

- Продукты коррозии активно участвуют в дальнейшем процессе износа.

Причины и механизм явления

Упрощенно процесс фреттинг-коррозии можно представить в следующем виде:

- Перемещение и деформация поверхностей.

- Окисление металла.

- Деструкция окисных пленок.

- Открытие чистого металла.

- Его схватывание с контактирующей поверхностью.

- Разрушение схватывающихся мостиков.

- Увеличение концентрации кислорода на открывшихся участках.

- Повторение цикла коррозии, постепенное увеличение каверн.

В результате абразивного воздействия оторвавшихся частиц также происходит повышение температуры в зоне контакта (в некоторых случаях до 700 °С). Образуется белый слой, состоящий из измененных структур металла.

Выделяют следующие основные причины фреттинг-коррозии:

- Динамические нагрузки малой амплитуды в неподвижных соединениях.

- Агрессивная внешняя среда.

- Температурный фактор.

Характер процесса коррозирования зависит от того, на какой стадии он находится. На начальном этапе зафиксировано преобладание окислительных реакций из-за электрохимического взаимодействия. Замедлению этого процесса способствует использование химических композиций, ослабляющих действие агрессивной среды. О том, что такое ингибиторы коррозии, расскажем ниже.

Напряженное состояние материала имеет три составляющие – усилие сжатия, направленное перпендикулярно к поверхности контакта, знакопеременные касательные напряжения и сила трения. Изнашивание при фреттинг-коррозии носит характер усталостного разрушения. Мелкие трещины со временем сливаются и происходит откалывание кусочков металла.

Конструкционные узлы

Фреттинг-коррозия характерная для сборочных единиц, являющихся номинально неподвижными. Чаще всего разрушение металла наблюдается в следующих типах соединений:

- Болтовые.

- Заклепочные.

- Шлицевые.

- Контактные электрические.

- Замковые.

- Зубчатые хиртовые.

- Фланцевые.

- С прессовой посадкой (подшипники, диски, колеса, муфты на валах, оси и ступицы колес).

- Опорные поверхности пружин и другие.

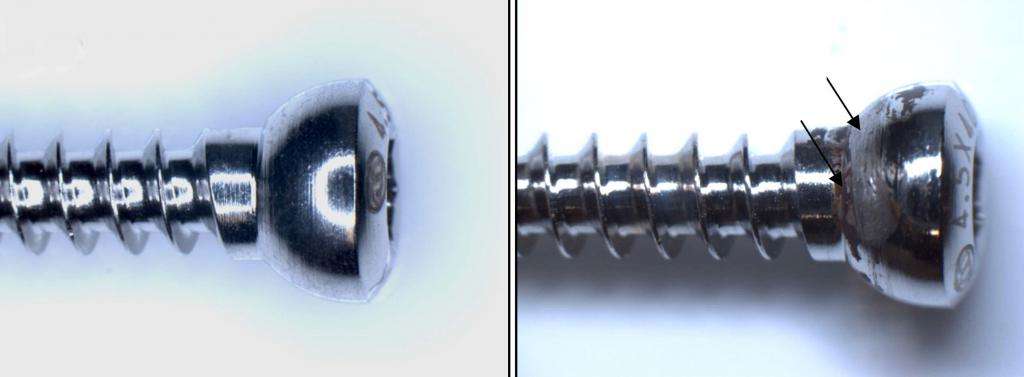

Фреттинг-коррозия болтовых соединений обусловлена износом резьбовой части и появлением утечек в зазоре. Этому способствуют уменьшение затяжки в процессе эксплуатации, саморазвинчивание соединений из-за вибрационных нагрузок. Однако увеличение усилия затяжки не является гарантией снижения фреттинг-коррозии, так как в этом случае может возникнуть контактная сварка поверхностей. В результате работа резьбового соединения будет происходить в неблагоприятных условиях растягивающих напряжений.

Интенсивность разрушения

Скорость фреттинг-коррозии зависит от нескольких десятков факторов. Наиболее важными из них являются:

- Окружающая атмосфера (в воздухе коррозия протекает быстрее). Это явление наблюдается также в вакууме, азоте и гелии.

- Амплитуда и частота колебательных движений (скорость трения). Связь скорости разрушения и амплитуды имеет почти линейный характер.

- Давление (нагрузка) в зоне контакта и другие эксплуатационные условия. При значительной нагрузке глубина повреждений увеличивается.

- Твердость основного металла и защитных покрытий деталей, шероховатость соприкасающихся поверхностей.

- Технологические факторы (способ получения заготовки, остаточные напряжения, точность обработки и жесткость узла в собранном виде).

- Свойства окисных продуктов, получающихся в процессе изнашивания.

- Температура. В большинстве случаев ее отрицательные значения способствуют более высокой коррозионной активности. Положительные температуры благоприятно сказываются на работоспособности узла лишь до определенного критического значения. При перегреве скорость разрушения возрастает.

- Абразивная стойкость продуктов износа.

Методы борьбы

Идеальных способов борьбы с данным явлением не существует. Для его уменьшения принимают следующие меры:

- Снижение относительного смещения за счет увеличения сил трения. Повышение шероховатости, давления или изменение конфигурации деталей. Первый способ является наиболее эффективным в том случае, если один из элементов – неметалл. Силу трения можно также повысить с помощью нанесения покрытия из меди, олова или кадмия электролитическим способом.

- Если устранение вибрации невозможно, то требуется обратный метод – снижение силы трения путем использования фосфатных, свинцовых или индиевых покрытий, а также введение смазок. В составе последних рекомендуется применять присадки ингибиторов коррозии. Этот метод переносит скольжение в промежуточную среду.

- Повышение твердости одной из деталей (термическая обработка, механическое упрочнение). Данная мера позволяет снизить взаимную адгезию сопряженных поверхностей и уменьшить износ.

Смазки на масляной и жировой основе эффективно уменьшают контактное изнашивание. Чаще всего используют их консистентные типы – вещества, которые при температуре 25 °С представляют собой густой мазеобразный материал. Его удержанию на поверхностях способствуют фосфатные и анодные металлические покрытия.

Что такое ингибиторы коррозии

При разрушении материала по типу фреттингового износа применяются, в основном, ингибиторы контактного типа. Они замедляют коррозию в агрессивной среде, а принцип их действия основан на образовании труднорастворимых соединений с ионами металла.

К контактным ингибиторам относят хроматы, нитриты, бензоаты, фосфаты и другие соединения. Заполнение зазора пластичными материалами между сопрягающимися деталями не только предохраняет их от коррозии, но и способствует герметизации. К контактным ингибиторам относятся композиции «Витал», СИМ, М-1 и другие. Список ингибиторов и рекомендации по их использованию можно найти в ГОСТ 9.014-78.